脫硫(liú)循環泵對(duì)鍋爐尾氣(qì)排放起着至關(guān)重要的作(zuò)用

來源:www.unz.org.cn 發(fā)布時(shí)間:2023/4/12 10:30:49

脫硫(liú)循環泵(bèng)的故障原因與(yǔ)處理方法(fǎ)有哪些呢(ne)?煙(yān)氣脫硫(liú)泵價(jià)格,湖北脫(tuō)硫泵(bèng)廠家的小編整理了(le)相關(guān)的處理方(fāng)法一(yī)起來看看吧:

一(yī)、脫(tuō)硫循(xún)環泵的(de)作用

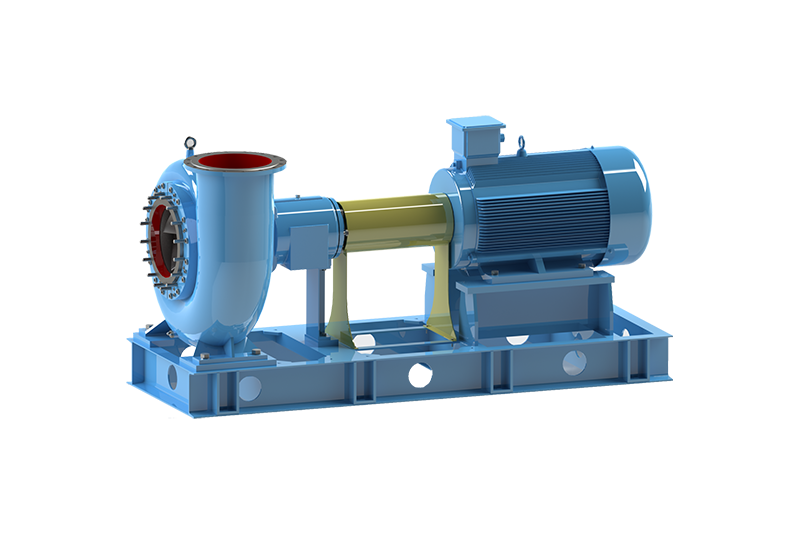

脫硫(liú)漿液(yè)循環泵是(shì)脫硫系統(tǒng)的(de)重要組成部(bù)分,對鍋爐(lú)尾氣(qì)排放(fàng)起着(zhe)至關重(zhòng)要的作(zuò)用,将吸(xī)收(shōu)塔底(dǐ)部漿池(chí)内的15%濃(nóng)度石膏漿液輸(shū)送(sòng)至螺旋噴嘴(zuǐ),每台脫硫循(xún)環泵對應一層噴(pēn)嘴,使漿液通過噴嘴後盡可能(néng)的(de)霧化與逆向(xiàng)的煙(yān)氣(qì)發生化(huà)學反應吸(xī)收煙氣中(zhōng)的so2,也使進入吸(xī)收塔内部(bù)的煙氣溫度降(jiàng)低,以保護吸收塔内部的防腐(fǔ)材料不被高溫(wēn)煙氣損壞。

二、循(xún)環(huán)泵故障的原(yuán)因分析

脫硫(liú)循(xún)環泵發(fā)生故障的因(yīn)素(sù)主(zhǔ)要有(yǒu)以下幾個方面:

(1)入(rù)口濾網堵塞(sāi)。由于設備長時(shí)間運(yùn)行,吸(xī)收塔(tǎ)防腐(fǔ)襯(chèn)膠老化造成(chéng)有部分襯膠脫落,粘附在(zài)入口(kǒu)濾(lǜ)網上(shàng)。入(rù)口濾(lǜ)網(wǎng)為(wéi)pp濾網(wǎng),會随着(zhe)機組長時間(jiān)運(yùn)行,出現(xiàn)老化(huà)損壞的情(qíng)況。吸收塔在維(wéi)護完(wán)成(chéng)後(hòu),由于(yú)維護人員未能完全(quán)清理完所有的雜物(wù)。吸收(shōu)塔生(shēng)成較(jiào)多(duō)的(de)石膏(gāo)結晶(jīng)未成(chéng)及時排走。

(2)泵體的機械密(mì)封壞(huài)磨(mó)損。機封密封(fēng)水的壓力(lì)不足或存在雜質,會(huì)對機械密(mì)封環(huán)造成磨(mó)損。如密(mì)封水(shuǐ)壓(yā)力不大(dà)于泵(bèng)的出口壓(yā)力,對機封冷卻和密(mì)封(fēng),如若存在雜質,漿(jiāng)液會(huì)流進機(jī)封的動(dòng)靜環裡,以緻機(jī)封磨損。同(tóng)理,密(mì)封水長期(qī)也會加劇(jù)機(jī)封磨損(sǔn),甚至(zhì)損壞。

(3)軸承(chéng)箱的(de)滲油、溫(wēn)度(dù)高、振(zhèn)動大(dà)。軸承箱油封(fēng)磨損或(huò)端蓋(gài)螺栓斷裂等原(yuán)因造成滲(shèn)油。而油封磨損會讓外部(bù)的機(jī)封水或機封漏漿進(jìn)入到軸承(chéng)箱内,緻油(yóu)質變(biàn)差而降低冷卻(què)後果。軸承與軸承箱(xiāng)的間隙過大或(huò)過小,泵體葉輪(lún)磨損會導(dǎo)緻軸承振(zhèn)動大(dà)。

(4)進出口管(guǎn)道結(jié)垢嚴重。長(zhǎng)時間停運漿液循環(huán)泵(bèng)時(shí),未能将管(guǎn)道内(nèi)的漿液沖(chòng)洗幹(gàn)淨,結(jié)垢在(zài)管壁(bì)上,當(dāng)再次(cì)啟泵(bèng)時,由于漿液流量不暢造(zào)成管(guǎn)道振動(dòng)嚴重。

以上原因是(shì)影響我廠脫硫循環泵正(zhèng)常運(yùn)行較(jiào)為常見的原因。其他的原(yuán)因如漿液(yè)濃度過高、減速機的冷卻水偏小、進出(chū)口大小頭破(pò)損嚴重、電機(jī)電流偏小等也發生過,也(yě)是(shì)不容忽視的因素。

以上原因是(shì)影響我廠脫硫循環泵正(zhèng)常運(yùn)行較(jiào)為常見的原因。其他的原(yuán)因如漿液(yè)濃度過高、減速機的冷卻水偏小、進出(chū)口大小頭破(pò)損嚴重、電機(jī)電流偏小等也發生過,也(yě)是(shì)不容忽視的因素。

三(sān)、循環泵故障的處理(lǐ)方法

由于(yú)脫硫漿(jiāng)液循環(huán)泵布局及結構已經不能(néng)更改(gǎi),因此(cǐ),應(yīng)根據現(xiàn)有實際(jì)運(yùn)行情況,從(cóng)運行(háng)調節和維護(hù)等(děng)方面尋找(zhǎo)切實可行(háng)的處理措(cuò)施,保證脫硫系(xì)統安(ān)全和(hé)有效(xiào)運行。

1、維護(hù)控制

(1)在機(jī)組停機檢修期間(jiān),應(yīng)對吸收塔(tǎ)排空(kōng),維修人員(yuán)應清理幹将裡(lǐ)面的雜(zá)物雜質(zhì),選用(yòng)質量(liàng)更好(hǎo)的(de)防腐材料,并(bìng)在做吸(xī)收塔防(fáng)腐時(shí),要(yào)嚴謹施工,監(jiān)督質量人(rén)員要監督到位(wèi)。

(2)機械(xiè)檢修(xiū)人員(yuán)要熟(shú)練掌(zhǎng)握機械安裝和調整工藝,機(jī)封及其(qí)動靜(jìng)環(huán)要(yào)調整到位,對軸承和(hé)軸承箱安(ān)裝和(hé)調整時間隙要(yào)配合(hé),符合安裝(zhuāng)标準。

(3)由于(yú)吸收塔漿(jiāng)液腐(fǔ)蝕性(xìng)較強,膨(péng)脹節(jiē)、進出口大小頭等易損壞的配件要準(zhǔn)備好(hǎo)備品(pǐn),發(fā)時老化,維修(xiū)人員應在漿液(yè)循環泵退(tuì)備用時及時更(gèng)換。

2、運(yùn)行控制

(1)吸(xī)收塔漿液ph值是濕法(fǎ)脫硫系統反應工藝的重心,漿液ph值提高加上漿液(yè)密度過大(dà),及時調節脫硫(liú)運行參數(shù),容易(yì)在管(guǎn)壁結(jié)垢或阻礙(ài)入(rù)口濾網(wǎng)。因此,要通(tōng)過數(shù)據分(fèn)析參數狀(zhuàng)況,保持(chí)在較佳(jiā)狀态。

(2)運行(háng)人員(yuán)應提高(gāo)操(cāo)作技(jì)能和設備巡查(chá)質量。漿液循環(huán)泵在(zài)停止狀态時,應加強(qiáng)管道沖洗防止(zhǐ)管道(dào)殘留漿液(yè)。設備(bèi)巡(xún)查(chá)時,對油位(wèi)、油質、冷卻水回水流量、設備外(wài)觀細心(xīn)觀察,使(shǐ)用測溫(wēn)儀(yí)和測振儀對設(shè)備測(cè)溫測振,如(rú)發(fā)現(xiàn)設備存在(zài)異常,應果(guǒ)斷采取措施,如對軸(zhóu)承箱補(bǔ)充潤滑油、切(qiē)換至備(bèi)用(yòng)泵運(yùn)行。在(zài)停泵(bèng)期間(jiān),維修人員應及時維修設備,倉(cāng)管人員應(yīng)做好(hǎo)設備備品工作(zuò),讓設(shè)備及(jí)時得到更換(huàn),保證設(shè)備正(zhèng)常投入。

(3)工(gōng)藝水系統(tǒng)是運(yùn)行設備(bèi)的(de)重要(yào)保證。漿(jiāng)液(yè)循環(huán)泵機封需(xū)要冷卻水來密封和(hé)冷卻,減速機也(yě)需要(yào)冷(lěng)卻水降(jiàng)溫,因此,需(xū)保證工藝水(shuǐ)系統運(yùn)行正常(cháng)。工藝水(shuǐ)泵的入口(kǒu)濾網(wǎng)能過(guò)濾雜質,管(guǎn)道才能暢(chàng)通,機封動(dòng)靜環使用壽命(mìng)也能(néng)延長(zhǎng)。工藝(yì)水泵的出(chū)口維(wéi)持(chí)正常壓(yā)力,才有(yǒu)足夠的水量對(duì)設備進(jìn)行降溫,機(jī)封裡(lǐ)的(de)密封水也能(néng)更好地封堵截漿液滲(shèn)漏。

一(yī)、脫(tuō)硫循(xún)環泵的(de)作用

脫硫(liú)漿液(yè)循環泵是(shì)脫硫系統(tǒng)的(de)重要組成部(bù)分,對鍋爐(lú)尾氣(qì)排放(fàng)起着(zhe)至關重(zhòng)要的作(zuò)用,将吸(xī)收(shōu)塔底(dǐ)部漿池(chí)内的15%濃(nóng)度石膏漿液輸(shū)送(sòng)至螺旋噴嘴(zuǐ),每台脫硫循(xún)環泵對應一層噴(pēn)嘴,使漿液通過噴嘴後盡可能(néng)的(de)霧化與逆向(xiàng)的煙(yān)氣(qì)發生化(huà)學反應吸(xī)收煙氣中(zhōng)的so2,也使進入吸(xī)收塔内部(bù)的煙氣溫度降(jiàng)低,以保護吸收塔内部的防腐(fǔ)材料不被高溫(wēn)煙氣損壞。

二、循(xún)環(huán)泵故障的原(yuán)因分析

脫硫(liú)循(xún)環泵發(fā)生故障的因(yīn)素(sù)主(zhǔ)要有(yǒu)以下幾個方面:

(1)入(rù)口濾網堵塞(sāi)。由于設備長時(shí)間運(yùn)行,吸(xī)收塔(tǎ)防腐(fǔ)襯(chèn)膠老化造成(chéng)有部分襯膠脫落,粘附在(zài)入口(kǒu)濾(lǜ)網上(shàng)。入(rù)口濾(lǜ)網(wǎng)為(wéi)pp濾網(wǎng),會随着(zhe)機組長時間(jiān)運(yùn)行,出現(xiàn)老化(huà)損壞的情(qíng)況。吸收塔在維(wéi)護完(wán)成(chéng)後(hòu),由于(yú)維護人員未能完全(quán)清理完所有的雜物(wù)。吸收(shōu)塔生(shēng)成較(jiào)多(duō)的(de)石膏(gāo)結晶(jīng)未成(chéng)及時排走。

(2)泵體的機械密(mì)封壞(huài)磨(mó)損。機封密封(fēng)水的壓力(lì)不足或存在雜質,會(huì)對機械密(mì)封環(huán)造成磨(mó)損。如密(mì)封水(shuǐ)壓(yā)力不大(dà)于泵(bèng)的出口壓(yā)力,對機封冷卻和密(mì)封(fēng),如若存在雜質,漿(jiāng)液會(huì)流進機(jī)封的動(dòng)靜環裡,以緻機(jī)封磨損。同(tóng)理,密(mì)封水長期(qī)也會加劇(jù)機(jī)封磨損(sǔn),甚至(zhì)損壞。

(3)軸承(chéng)箱的(de)滲油、溫(wēn)度(dù)高、振(zhèn)動大(dà)。軸承箱油封(fēng)磨損或(huò)端蓋(gài)螺栓斷裂等原(yuán)因造成滲(shèn)油。而油封磨損會讓外部(bù)的機(jī)封水或機封漏漿進(jìn)入到軸承(chéng)箱内,緻油(yóu)質變(biàn)差而降低冷卻(què)後果。軸承與軸承箱(xiāng)的間隙過大或(huò)過小,泵體葉輪(lún)磨損會導(dǎo)緻軸承振(zhèn)動大(dà)。

(4)進出口管(guǎn)道結(jié)垢嚴重。長(zhǎng)時間停運漿液循環(huán)泵(bèng)時(shí),未能将管(guǎn)道内(nèi)的漿液沖(chòng)洗幹(gàn)淨,結(jié)垢在(zài)管壁(bì)上,當(dāng)再次(cì)啟泵(bèng)時,由于漿液流量不暢造(zào)成管(guǎn)道振動(dòng)嚴重。

三(sān)、循環泵故障的處理(lǐ)方法

由于(yú)脫硫漿(jiāng)液循環(huán)泵布局及結構已經不能(néng)更改(gǎi),因此(cǐ),應(yīng)根據現(xiàn)有實際(jì)運(yùn)行情況,從(cóng)運行(háng)調節和維護(hù)等(děng)方面尋找(zhǎo)切實可行(háng)的處理措(cuò)施,保證脫硫系(xì)統安(ān)全和(hé)有效(xiào)運行。

1、維護(hù)控制

(1)在機(jī)組停機檢修期間(jiān),應(yīng)對吸收塔(tǎ)排空(kōng),維修人員(yuán)應清理幹将裡(lǐ)面的雜(zá)物雜質(zhì),選用(yòng)質量(liàng)更好(hǎo)的(de)防腐材料,并(bìng)在做吸(xī)收塔防(fáng)腐時(shí),要(yào)嚴謹施工,監(jiān)督質量人(rén)員要監督到位(wèi)。

(2)機械(xiè)檢修(xiū)人員(yuán)要熟(shú)練掌(zhǎng)握機械安裝和調整工藝,機(jī)封及其(qí)動靜(jìng)環(huán)要(yào)調整到位,對軸承和(hé)軸承箱安(ān)裝和(hé)調整時間隙要(yào)配合(hé),符合安裝(zhuāng)标準。

(3)由于(yú)吸收塔漿(jiāng)液腐(fǔ)蝕性(xìng)較強,膨(péng)脹節(jiē)、進出口大小頭等易損壞的配件要準(zhǔn)備好(hǎo)備品(pǐn),發(fā)時老化,維修(xiū)人員應在漿液(yè)循環泵退(tuì)備用時及時更(gèng)換。

2、運(yùn)行控制

(1)吸(xī)收塔漿液ph值是濕法(fǎ)脫硫系統反應工藝的重心,漿液ph值提高加上漿液(yè)密度過大(dà),及時調節脫硫(liú)運行參數(shù),容易(yì)在管(guǎn)壁結(jié)垢或阻礙(ài)入(rù)口濾網(wǎng)。因此,要通(tōng)過數(shù)據分(fèn)析參數狀(zhuàng)況,保持(chí)在較佳(jiā)狀态。

(2)運行(háng)人員(yuán)應提高(gāo)操(cāo)作技(jì)能和設備巡查(chá)質量。漿液循環(huán)泵在(zài)停止狀态時,應加強(qiáng)管道沖洗防止(zhǐ)管道(dào)殘留漿液(yè)。設備(bèi)巡(xún)查(chá)時,對油位(wèi)、油質、冷卻水回水流量、設備外(wài)觀細心(xīn)觀察,使(shǐ)用測溫(wēn)儀(yí)和測振儀對設(shè)備測(cè)溫測振,如(rú)發(fā)現(xiàn)設備存在(zài)異常,應果(guǒ)斷采取措施,如對軸(zhóu)承箱補(bǔ)充潤滑油、切(qiē)換至備(bèi)用(yòng)泵運(yùn)行。在(zài)停泵(bèng)期間(jiān),維修人員應及時維修設備,倉(cāng)管人員應(yīng)做好(hǎo)設備備品工作(zuò),讓設(shè)備及(jí)時得到更換(huàn),保證設(shè)備正(zhèng)常投入。

(3)工(gōng)藝水系統(tǒng)是運(yùn)行設備(bèi)的(de)重要(yào)保證。漿(jiāng)液(yè)循環(huán)泵機封需(xū)要冷卻水來密封和(hé)冷卻,減速機也(yě)需要(yào)冷(lěng)卻水降(jiàng)溫,因此,需(xū)保證工藝水(shuǐ)系統運(yùn)行正常(cháng)。工藝水(shuǐ)泵的入口(kǒu)濾網(wǎng)能過(guò)濾雜質,管(guǎn)道才能暢(chàng)通,機封動(dòng)靜環使用壽命(mìng)也能(néng)延長(zhǎng)。工藝(yì)水泵的出(chū)口維(wéi)持(chí)正常壓(yā)力,才有(yǒu)足夠的水量對(duì)設備進(jìn)行降溫,機(jī)封裡(lǐ)的(de)密封水也能(néng)更好地封堵截漿液滲(shèn)漏。

上一條: 你知(zhī)道有哪些原(yuán)因會造成(chéng)脫硫泵電(diàn)機超(chāo)載麼 下(xià)一條: 脫(tuō)硫泵由(yóu)鋼(gāng)襯高(gāo)分子(zǐ)量(liàng)聚乙烯(xī)構成具有耐沖(chòng)擊(jī)性(xìng)

聯系(xì)我們

聯系(xì)我們 添加(jiā)微信(xìn)

添加(jiā)微信(xìn) 電話(huà)咨詢(xún)

電話(huà)咨詢(xún)