石(shí)灰石膏脫(tuō)硫法怎麼能少(shǎo)得了脫硫泵的(de)存在呢(ne)

目前脫(tuō)硫(liú)脫硝(xiāo)系(xì)統備(bèi)受青睐,石膏法(fǎ)脫硫是濕法脫硫常用的一種(zhǒng),電廠脫硫(liú)泵價(jià)格,煙(yān)氣脫(tuō)硫泵(bèng)哪家(jiā)好,湖(hú)北脫(tuō)硫泵生(shēng)産(chǎn)廠家(jiā)分享适(shì)用(yòng)範圍:适合(hé)大型(xíng)企業(yè)進行煙氣脫硫(liú)。石灰(huī)法-石灰石(shí)膏法适用(yòng)的煤(méi)種範(fàn)圍廣、脫硫(liú)效率高(有(yǒu)的裝(zhuāng)置ca/s=1時,脫硫效率(lǜ)大于90%)、吸收劑利用率高(可大于(yú)90%)、設備運轉率高(可達(dá)90%以上)、工作(zuò)的(de)可靠性(xìng)高(目(mù)前成熟(shú)的煙氣脫硫(liú)工藝)、脫硫(liú)劑—石灰石來源豐富,今天我們(men)來(lái)說(shuō)說(shuō)石灰石(shí)膏法的優(yōu)點,缺(quē)點,工藝(yì)流程以及使用什麼型(xíng)号的料漿泵?

脫(tuō)硫原理:采用石(shí)灰石(shí)或石灰作(zuò)為脫硫吸(xī)收劑,石灰石(shí)經破碎(suì)磨細(xì)成粉狀與水混合攪(jiǎo)拌成(chéng)吸收漿液(yè),當采(cǎi)用石(shí)灰為(wéi)吸收(shōu)劑時,石(shí)灰(huī)粉經(jīng)消化(huà)處理(lǐ)後加水制成吸收劑漿液,當吸(xī)收液(yè)通過噴嘴(zuǐ)霧化(huà)噴入煙(yān)氣時,吸(xī)收液分散成細(xì)小的液滴(dī)并覆(fù)蓋吸收(shōu)塔(tǎ)的整個斷(duàn)面。這些液(yè)滴在與煙(yān)氣逆流接觸時so2被吸(xī)收。這樣(yàng),so2在吸收(shōu)區被(bèi)吸收,吸(xī)收(shōu)劑的氧(yǎng)化(huà)和中(zhōng)和反(fǎn)應在吸收(shōu)塔底部的儲液區完成(chéng)并形成(chéng)石膏。

首先來說(shuō)優點(diǎn):脫硫效率(lǜ)高(脫硫(liú)率高達95%以上);單機處理(lǐ)煙氣量大,可與大型鍋爐匹配(pèi);技術成熟,運行可靠性好(hǎo)(國外(wài)火電廠(chǎng)該法脫(tuō)硫裝置投運率(lǜ)一般可達98%以(yǐ)上);對煤種變(biàn)化的(de)适應性強(qiáng)(無論(lùn)是含硫量(liàng)大于(yú)3%的高硫煤(méi),還是(shì)含硫量低于1%的(de)低硫煤(méi),該法脫(tuō)硫工藝(yì)都能适(shì)應),尤其适應高硫煤;吸收劑資(zī)源豐富,價格便(biàn)宜;脫硫(liú)副(fù)産物(wù)便于(yú)綜合利用(yòng);技術更新較快(kuài)。

在(zài)來(lái)看看缺點(diǎn):初期投資費用(yòng)太高(gāo)、運行費用高,工藝流程較(jiào)複雜,占地面積(jī)大,一(yī)次(cì)性建設(shè)投資(zī)相對較(jiào)大(dà),系統管理操作(zuò)複雜、磨損腐蝕(shí)現象(xiàng)較為嚴重(zhòng)、副産物—石(shí)膏可(kě)以外銷(xiāo)、工業(yè)廢(fèi)水較難處理。

脫硫工藝(yì)由吸(xī)收劑制備系統(tǒng)、煙氣吸收及(jí)氧(yǎng)化系(xì)統(tǒng)、脫硫副(fù)産物、脫硫廢水(shuǐ)處理(lǐ)系(xì)統、煙氣(qì)系(xì)統自控(kòng)、石膏(gāo)處理(lǐ)系(xì)統、廢水(shuǐ)系統(tǒng)、控制(zhì)電氣系統(tǒng)和(hé)在線監(jiān)測系(xì)統組成。

主(zhǔ)要工藝流程:鍋(guō)爐引風機(jī)出來(lái)的煙氣經增壓(yā)風機(jī)升壓後進入煙(yān)氣(qì)換(huàn)熱器(qì)(ggh)熱煙側(cè),與(yǔ)ggh冷煙(yān)側的淨(jìng)煙氣(qì)進(jìn)行換熱 降(jiàng)溫,降溫後的煙(yān)氣進(jìn)入吸(xī)收塔(tǎ)下部(bù)後(hòu)折流向上。同(tóng)時由(yóu)塔(tǎ)頂(dǐng)噴淋(lín)層向(xiàng)下(xià)噴出懸(xuán)浮液滴(dī)與煙氣(qì)逆流(liú)接觸(chù),發生(shēng)吸收發應。反應(yīng)後的潔淨(jìng)飽和煙氣經除(chú)霧器與ggh冷煙(yān)側換熱(rè)升溫(wēn)後由煙囪(cōng)排(pái)出,反應産生(shēng)的石(shí)膏漿液送(sòng)至水力(lì)旋流器(qì)站,進(jìn)行石膏初級脫(tuō)水後,送至(zhì)真空皮帶(dài)過濾(lǜ)機進(jìn)一步脫水(shuǐ),産生脫硫副産(chǎn)品(石膏(gāo))。

工藝流程順序(xù):鍋爐/窯爐—>除(chú)塵器—>吸收(shōu)塔—>引風機—>煙囪

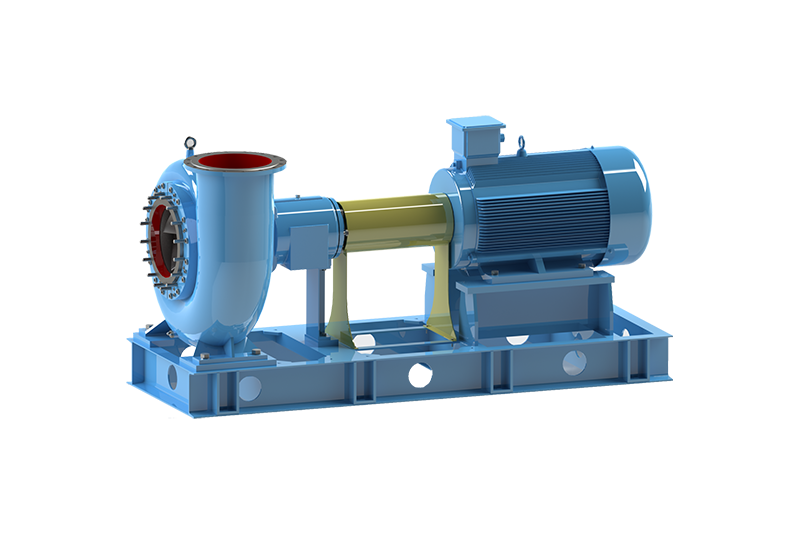

來自于鍋(guō)爐或(huò)窯爐的(de)煙氣經(jīng)過除(chú)塵(chén)後在引(yǐn)風(fēng)機作用下進入吸(xī)收(shōu)塔(tǎ),吸收(shōu)塔為逆流噴淋(lín)空塔結構,集吸(xī)收、氧化功能于(yú)一體(tǐ),上部為吸(xī)收區,下部為氧(yǎng)化區(qū),經過(guò)除塵(chén)後的煙氣與吸(xī)收塔(tǎ)内的循環(huán)漿液(yè)(使(shǐ)用料漿(jiāng)泵型(xíng)号:lmu耐腐耐(nài)磨脫硫(liú)泵)逆向(xiàng)接觸(chù)。系統一般(bān)裝3-5台漿液循環(huán)泵(bèng)(使用(yòng)料漿泵(bèng)型号:lfk襯氟(fú)料漿(jiāng)泵),每台循(xún)環泵(bèng)(也可使用料漿(jiāng)泵型(xíng)号(hào):lhj不鏽鋼(gāng)耐磨堿(jiǎn)泵)對應(yīng)一層霧化(huà)噴淋(lín)層。

當(dāng)隻有一台機組運行時或負荷較小時,可(kě)以停(tíng)運1-2層噴淋(lín)層,此時系(xì)統(tǒng)仍保持較高的液氣比,從而可達(dá)到所(suǒ)需的脫硫(liú)效果(guǒ)。吸收(shōu)區上(shàng)部裝(zhuāng)二級除霧器,除(chú)霧器出口煙氣(qì)中的遊離(lí)水份(fèn)不超過75mg/nm3。吸收(shōu)so2後(hòu)的漿液進(jìn)入循(xún)環(huán)氧化區(qū),在循環氧化區(qū)中,亞硫(liú)酸鈣被鼓入的空(kōng)氣氧(yǎng)化(huà)成石膏(gāo)晶體。

同時(shí),由吸收劑(jì)制備(bèi)系統(tǒng)向吸(xī)收氧化系統供(gòng)給新(xīn)鮮的(de)石灰(huī)石漿液,用于補(bǔ)充被消耗(hào)掉的石灰(huī)石,使(shǐ)吸收(shōu)漿液保(bǎo)持(chí)一定(dìng)的ph值(zhí)。反應生成(chéng)物漿液達(dá)到一定密度時排(pái)至(zhì)脫硫副産(chǎn)品系(xì)統,經(jīng)過脫水形(xíng)成石膏(gāo)。

聯系(xì)我們

聯系(xì)我們 添(tiān)加(jiā)微信

添(tiān)加(jiā)微信 電話(huà)咨詢

電話(huà)咨詢